Мы используем металлические материалы высокой чистоты (99.99%) для производства наших бронзовых подшипников скольжения. Состав каждого сплава корректируется в соответствии со стандартами производительности и требованиями заказчика, а затем обрабатывается с помощью нашей запатентованной технологии центробежного литья. Перед началом производства каждая партия бронзы тестируется и регистрируется. Образцы материалов хранятся до пяти лет (или дольше по запросу заказчика), чтобы гарантировать надежность продукции в течение длительного времени и предоставлять возможности по воспроизводству изделий.

Все производственные процессы осуществляются в полном соответствии с системой менеджмента качества ISO9001 и требованиями CCS (China Classification Society). Каждый этап производства тщательно контролируется.

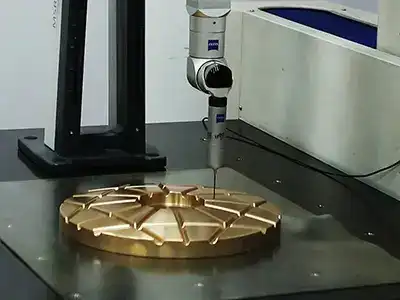

Вертикальные обрабатывающие центры: максимальный внешний диаметр: 4000 мм, максимальный вес: 22 тонны на деталь

5-осевые обрабатывающие центры: 8 единиц от MAZAK (Япония), точность ±0.01 мм

-

Горизонтальные обрабатывающие центры: 2 единицы от Makino (Япония), точность ±0.005 мм

-

Горизонтальные токарные станки: 2 единицы от MAZAK (Япония), 1 единица от IKEGAI (Япония) и 1 единица от OKUMA (Япония), точность ±0.005 мм

Вертикальные токарные станки: 11 единиц от OM (Япония), MAZAK (Япония) и DOOSAN (Корея), точность ±0.01 мм

5-сторонний обрабатывающий центр: 1 единица от NICOLAS CORREA (Испания), точность ±0.015 мм

Вертикальный обрабатывающий центр: 1 единица от Makino (Япония)

Крупные и средние токарные станки: 1 единица с патроном 160 мм и 1 единица с патроном 130 мм

Прочие станки с ЧПУ: более 60 единиц для различных задач по точной обработке

Мы уделяем большое внимание качеству и используем передовое контрольно-измерительное оборудование, чтобы гарантировать соответствие каждого продукта всем основным стандартам. Наша центральная лаборатория была аккредитована CNAS (CNAS L5937) в 2012 году и признана в рамках ILAC-MRA, что означает признание наших результатов испытаний в более чем 105 странах и регионах мира. Наш процесс контроля охватывает различные аспекты, включая химический состав металла, твердость, предел прочности при растяжении и структуру, а также неразрушающие методы контроля, такие как ультразвуковой контроль (UT), капиллярный контроль (PT) и визуальный контроль (VT). Все процессы осуществляются в соответствии со стандартами GB, ASTM, ISO(E), JIS и YS. Мы используем импортные испытательные приборы и системы оценки производительности, чтобы убедиться, что каждый продукт будет соответствовать строгим стандартам точности и надежности перед отгрузкой с нашего предприятия.

Мы серьезно относимся к экологической ответственности, соблюдая стандарты выбросов углерода ЕС на протяжении всего нашего производства. Каждый год мы отслеживаем наш углеродный след и ставим новые цели для его дальнейшего сокращения. Мы также добровольно участвуем в аудитах чистоты производства, проводимых государственными органами. За последнее десятилетие мы завершили три раунда аудитов, тщательно оценивших нашу экологическую и энергоэффективность. Эти усилия помогают нам работать в соответствии с экологическими нормами, разумнее использовать ресурсы и сокращать загрязнение и отходы, а также способствуют ответственному росту и долгосрочной устойчивости нашего бизнеса.

Все эти усилия отражают нашу твердую приверженность качеству и стремление оставаться лидером в индустрии производства запчастей из медных сплавов. Мы постоянно совершенствуем наши производственные и конструкторские возможности, чтобы удовлетворять меняющиеся потребности наших клиентов, поставляя надежную и долговечную продукцию.

Главный принцип Yongcheng – завоевывать доверие клиентов честностью, отличным сервисом и надежным качеством. Мы получили сертификат ISO9001 в 2001 году и сертификат качества CCS в 2010 году, что является доказательством нашей приверженности высоким стандартам. От сырья до производства, финального контроля и непрерывного совершенствования продукции мы гарантируем, что каждая деталь отражает нашу преданность производству качественных продуктов.